خطأ في تنسيق البريد الإلكتروني

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

البحث عن تقنية تصنيع CNC وتدابير تحسين التطبيقات لقطاعات العمل المعقدة

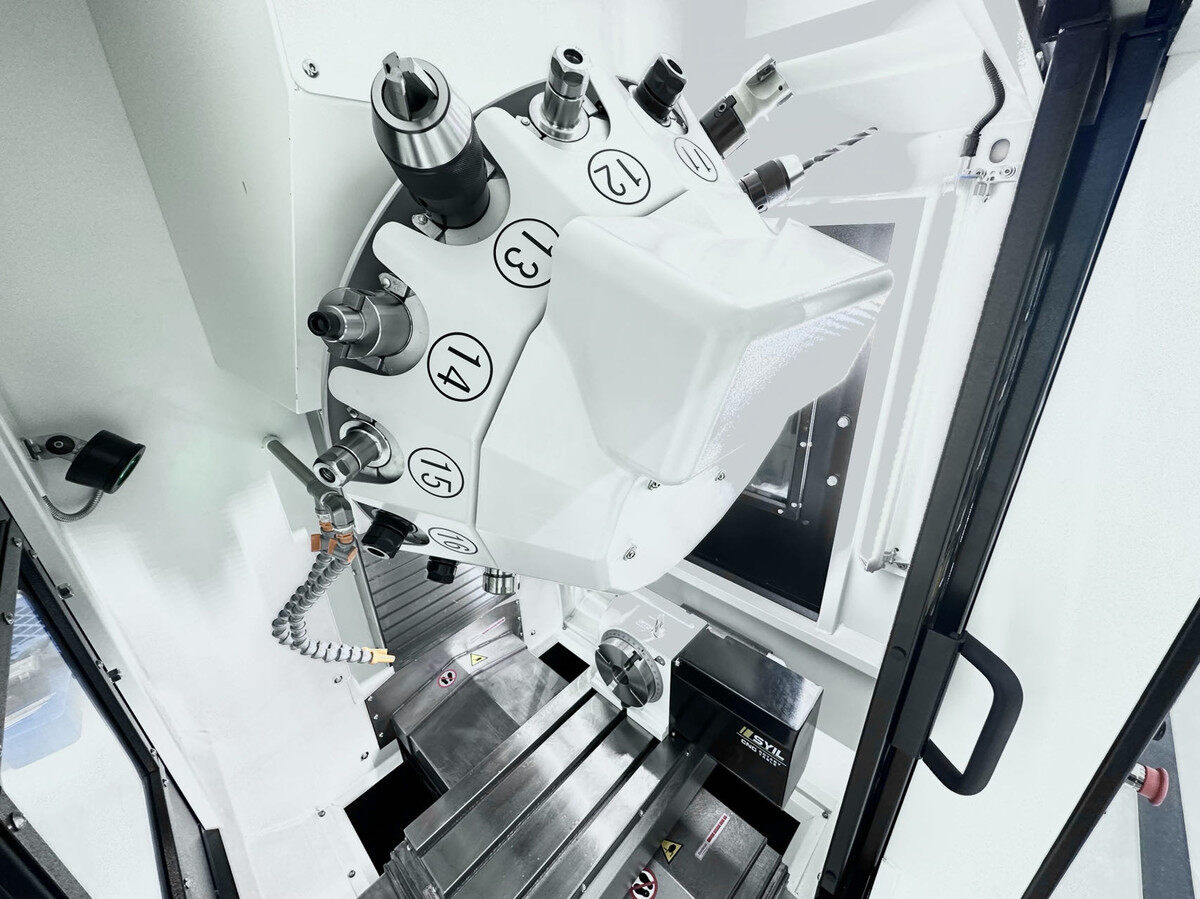

في الصيغة: أ هي الإنتاجية. VC هو سرعة القطع المعالجة. و هو التغذية القطع. P هو عمق القطع. استنادًا إلى الموقف الفعلي لمعالجة الشغل المعقدة ، وموازنة عناصر القطع ، والتحكم في عمق القطع وسرعة معالجة الشغل ، وبطء سرعة ارتداء الأدوات ، وتحسين كفاءة تصنيع CNC في قطع العمل المعقدة.3.4 لقطة العمليتم تثبيت قطعة الشغل تأثير أكبر على تأثير تصنيع CNC من قطع العمل المعقدة. سيؤدي الاختيار غير الصحيح لطريقة التثبيت بشكل مباشر إلى مشاكل جودة معالجة الشغل. لذلك ، أثناء المعالجة الفعلية ، يحتاج المشغلون إلى زيادة أهمية التثبيت ، استنادًا إلى الوضع الفعلي لقطاعات العمل المعقدة ، تحسين طريقة التثبيت. يحتاج المشغلون إلى النظر في عدد من العوامل ، وتصميم الاحتكاك بين الشغل المعقدة ومبدة ، وموضع الاتصال والضيق ، لضمان تأثير المعالجة ، وتحسين جودة المعالجة وكفاءتها. في الوقت نفسه ، من أجل تجنب خطر تصنيع CNC من قطع العمل المعقدة الناجمة عن أخطاء في معلمات التثبيت الشغل ، يحتاج المشغلون إلى تنفيذ فحص المعلمات بنشاط لضمان أن التثبيت المعدل يلبي متطلبات المعالجة في الشغل المعقدة.

3.5 توليد مسار الأدوات

في شغل العمل المعقد CNC Machining ، يعد توليد مسار الأدوات أمرًا بالغ الأهمية ، فقط للتأكد من أن مسار الأداة دقيق ، ويمكن برمجة أدوات الآلات CNC لأداء عمليات التصنيع بشكل صحيح لضمان جودة معالجة قطع العمل المعقدة. هناك اختلافات في مسار تصنيع CNC من قطع العمل المختلفة ، ومن الضروري تحسين مسار الأداة بالاقتران مع الموقف الفعلي. في الوقت الحاضر ، هناك ثلاث أوضاع رئيسية لتوليد مسار أدوات تقنية Machining CNC. أولاً ، يتم استخدام معالجة قطع العمل المعقدة ذات الحجم الكبير بشكل أساسي لتحديد طريقة البرمجة ، مع مراعاة العوامل التي تؤثر على تصنيع CNC ، وتحسين تصميم مسار الأداة باستمرار. ثانياً ، بمساعدة شرائح البرامج لإنشاء تصميم مسار الأداة. ثالثًا ، بنية البيانات لإكمال برمجة CNC.

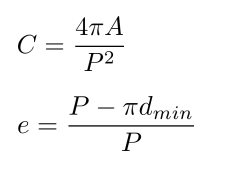

نظرًا لأن الشغل المعقد هو شكل غير منتظم ، فإن عملية القطع أكثر تواتراً ، مما يؤدي إلى وقت طويل في حالة تشغيل الأداة ، من أجل تجنب تلف الأدوات أثناء تصنيع CNC ، إلى إعطاء الأولوية لاختيار أداة الصلابة العالية. ستنتج أدوات القطع أثناء القطع التآكل ، بمجرد أن تكون التحكم في التآكل غير مناسبة ، فإن درجة التآكل تتجاوز معيار الأداة المطبقة على تصنيع CNC لقطاعات العمل المعقدة ، ستؤثر بشكل مباشر على جودة معالجة الشغل. لذلك ، أثناء تصنيع CNC ، يحتاج الفنيون إلى إجراء عملية تفتيش على ارتداء الأدوات العادية ، عندما تتراوح درجة التآكل 15 ٪ إلى 20 ٪ ، الحاجة إلى استبدال الأدوات في الوقت المناسب. يعد حجم القطع معلمة رئيسية في عملية تصنيع CNC لقطاعات العمل المعقدة ، والتحكم الجيد في حجم القطع له تأثير تقليل تآكل الأدوات وموازنة سرعة الآلات. صيغة حساب حجم القطع هي:

استنادًا إلى خصائص معالجة قطع العمل المعقدة ، قبل تطبيق تكنولوجيا تصنيع CNC ، من الضروري تحديد خصائص قطع العمل المعقدة ، لتمييزها عن قطع العمل الأخرى. في الوقت الحاضر ، بعض تحديد مُشغال التصنيع CNC المعقدة بشكل أساسي ، تحديد ميزة الزاوية الدائرية ، تحديد ميزة الشامفر وتحديد ميزة الثقب.

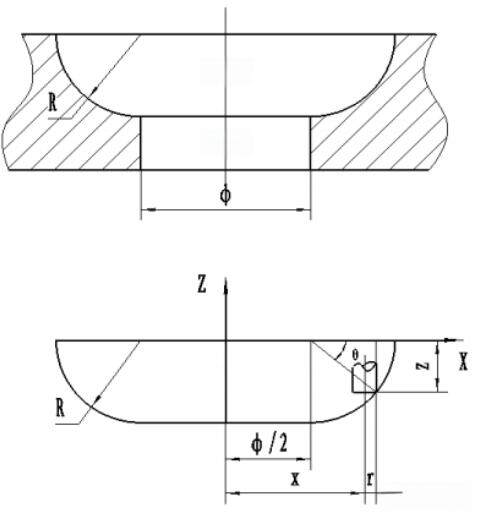

2.1 التعرف على ميزة فيليه

2.2 التعرف على ميزة Chamfer

تنقسم ميزات Chamfer بشكل أساسي إلى نوعين: Chamfer Charkfer و Bleveded Chamfer. من منظور الخواص الميكانيكية ، يمكن أن تقلل ميزات Chamfer من تركيز الإجهاد في قطع العمل المعقدة وتحسين قوة التعب بشكل فعال. تعتبر عملية التعرف على ميزة Chamfer هي نفسها في الأساس مثل التعرف على ميزة فيليه ، ولكن الفرق هو أنه من الضروري تحديد ميزة Chamfer بشكل فردي ، وتحديد السطح الذي لا يحتوي على حواف ناعمة ، وحساب نسبة العرض إلى الارتفاع للسطح ، الذي عادة ما يكون في غضون 5. خلال التعرف على ميزة Chamfer ، يجب حساب الزاوية بين وجه الميزة المشطوفة والوجوه المجاورة ، وعادة ما يتم التحكم في الزاوية عند 60 درجة إلى 120 درجة.

![]()